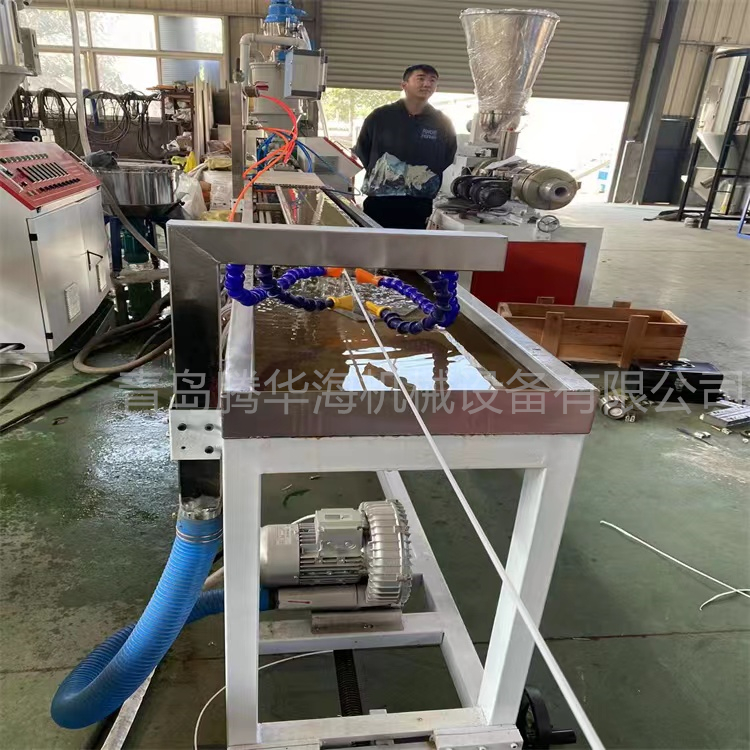

一出三聚丙烯PP塑料焊条设备

一出三聚丙烯PP塑料焊条设备采用PP全新原材料生产,不添加任何回收料和填充料,使焊条保持质量, 不脆化,具有良好的柔韧性, 使焊条与PP板材达到焊接效果。 PP焊条: 双股 2.5mm 双股 3.0mm 三角 3*3*5mm 三角 4*4*6mm 圆形 3.0mm 圆形 4.0mm。

一出三聚丙烯PP塑料焊条设备挤出异型材的工艺流程介绍:

(1)工艺流程

塑料异型材采用单螺杆挤出机挤出成型或双螺杆挤出机挤出成型,其工艺流程为:

塑化造粒→单螺杆挤出成型/塑料混合→真空定型→冷却→牵引→切割→堆放

挤出异型材的主要设备有挤出机、机头、定型装置、牵引装置和切割装置等。

①挤出机成型异型材的挤出机可以是单螺杆或双螺杆挤出机。双螺杆挤出机具有很好的混炼塑化能力,物料在挤出机中的停留时间短,而且挤出的产量大,挤出速度快,一般可达到2~4m/min,特别适合于硬质聚氯乙烯(UPVC)粉料的直接加工大规格异型材(如PVC塑料门窗等)大规模的生产。

对于聚烯烃类的异型材,或小批量以及截面尺寸小的PVC异型材的生产,一般选择单螺杆挤出机。成型加工聚烯烃类的异型材时,螺杆的直径D通常为Φ45~120mm,长径比L/D≥20成型PVC异型材时,一般螺杆直径D为45~65mm,长径比L/D在20左右。

②机头机头是制品成型的主要部件,物料在挤出机机筒内经塑化成熔融态后,被挤入机头,此时在机筒内呈圆柱形的熔料便随机头内空腔截面形状的变化而逐渐变形,并且形成一定的压力,使物料在机头内得到压实,形成与机头通道截面及几何尺寸相似的密实的型坯被挤出口模,再经过冷却定型等,得到性能良好的异型材制品。

③定型装置定型装置的作用是将从口模中挤出塑料的既定形状稳定下来,并且对其进行精整,从而得到截面尺寸更为精确、表面更为光亮的制品。定型装置不仅决定制品的尺寸精度,同时也是影响挤出速度的关键因素。

④牵引装置牵引装置的作用是克服型材在定型模内的摩擦阻力而均匀地牵引型材,使挤出过程稳定进行。由于异型材形状复杂,有效面积上摩擦阻力大,要求牵引力也较大,同时为保证型材壁厚、尺寸公差、性能及外观要求,必须使型材挤出速度和牵引速度匹配。

⑤切割装置 为使挤出异型材满足运输、储存和装配的要求,需将连续挤出的制品切成一定的长度。一般用行走式圆锯。由行程开关控制型材夹持器和电动圆锯片,夹持器夹住型材,锯座在型材挤出推力或牵引力的推动下与型材同步运动,锯片开始切割,切断后夹持器松开,锯片回复原位,完成型材切割的工作循环。

一出三聚丙烯PP塑料焊条设备异型材挤出机组的操作步骤如何?

(1)开车前的准备

①对挤出生产的物料要进行预干燥,必要时还要进一步干燥。

②检查各部件和水路、气路系统是否处于正常、安全可靠状态,需润滑的部位应有充足的润滑油,运转部分要定期加入润滑油。整个挤出、定型系统要初步对中,待挤出制品正常后再锁定位置。

③将机头、机身和螺杆预热到工艺要求的温度,同时开通料斗底部的冷却套,通入冷水。待机头达一定温度后,再对机身加热。

④各部分达到规定温度时,再恒温一段时间,一般为0.5~1h,以使挤出机内部温度均匀。然后把机头部分连接螺栓趁热拧紧,检查连接状况,以保证运转时不发生漏料。

⑤检查加料斗和剩余料,不得有异物存在,尤其是金属和其他坚硬杂物,以免损坏挤出螺杆或料筒。

⑥更换过滤网,检查机头是否符合产品品种、尺寸要求,机头各部件是否清洁。

⑦清理操作现场,保持主机和辅机设备及操作台的整洁,将物料、制品、工具摆放得井然有序。

⑧启动各运转设备,检查运转是否正常。

(2)开机步骤

①待各运转设备运转达到正常后,挤出机的螺杆转速由低逐渐调高,同时观察物料塑化情况和口模各部的出料情况,视挤出情况调整各部温度,直至正常生产状态。

②在挤出物正常情况下,启动双螺杆挤出排气段的真空系统,排除挥发物。

③将挤出物引入定型模、水槽和牵引装置。调整定型模使之与机头同心、同线;调整牵引块的中心高度,并且以适当压力压紧型材,调整牵引速度使制品壁厚基本合乎要求。

④打开冷水、真空泵,锁紧定型箱,使制品贴附于定型套上,观察型材的壁厚、尺寸是否合格,制品有无弯曲和翘曲,并且依实际情况分析异常现象的成因,相应进行调整。

(3)停车

①生产一定周期后或因故停车时,首先停止正常加料,然后排除生产料(单螺杆挤出)或加入停车料顶替生产料(双螺杆挤出)再停车。正常停车时,使用停车料排除生产料的机头被卸下后可保存,待下次生产时再用。非正常停车或因机头故障停车时,机头被卸下后应拆开清理。

②意外情况需短时停车时,应切断电源,故障排除后可重新加热,逐渐替换排除滞留物料,再进入生产状态。短时不能修复时,应用人工排除滞料,并且拆卸机头进行清理。大型多机台生产厂,有备用发电机组,应启动备用电源,进行排料清料工作。

③机头拆装、清理时应使用专门工具,通常应用铜质工具清理机头内部积料,机头内的结垢只能用上光砂纸磨光。

④定型模内存水宜用空气吹净,真空孔与真空室处的料屑被清理干净后,抹干、涂油保管。

异型材的挤出操作应注意哪些方面?

(1)操作人员必须熟悉自己操作的挤出机,开车前应详细检查各部件的情况,运转机构是否正常,润滑系统是否符合规定,电气系统是否正常,仪表是否正常,温度控制是否灵敏,冷却水是否畅通。

(2)机器要经常保持清洁和良好的润滑状态,经常检查各齿轮箱的润滑油面高度,检查恒温油箱的液面高度,正常使用半年左右应更换各类油品。

(3)经常检查和清除磁力架上的金属杂质,防止损坏机筒、螺杆。

(4)每次开机时要由慢到快,逐步提高螺杆的转速,而不能突然大幅度提高螺杆转速。

(5)开机待物料从机头挤出后缓慢引至定型冷却装置,并且用牵引绳牵引至定型模中,再调节合适的牵引速度及定型模与机头的距离。

(6)在运转过程中如发现机器不正常,应立即停车检查,排除故障后再启动。

(7)当需要停机时,应正常停机,在停机前必须用清洗料将螺杆、机筒之间的余料排空,以免残余的物料分解造成腐蚀。

当前位置:

当前位置: